Le diagramme d’Ishikawa, également appelé diagramme en arêtes de poisson ou diagramme des causes et effets, est un outil essentiel pour les entreprises cherchant à identifier les sources potentielles d’un problème ou d’un défaut dans un processus. Il a été développé dans les années 1960 par Kaoru Ishikawa, un professeur japonais et spécialiste en gestion de la qualité. Cet outil permet de visualiser les causes possibles à l’origine d’un problème, facilitant ainsi la mise en place de solutions adaptées et l’interaction de l’entreprise avec son micro environnement.

Le Diagramme d’ishikawa par définition

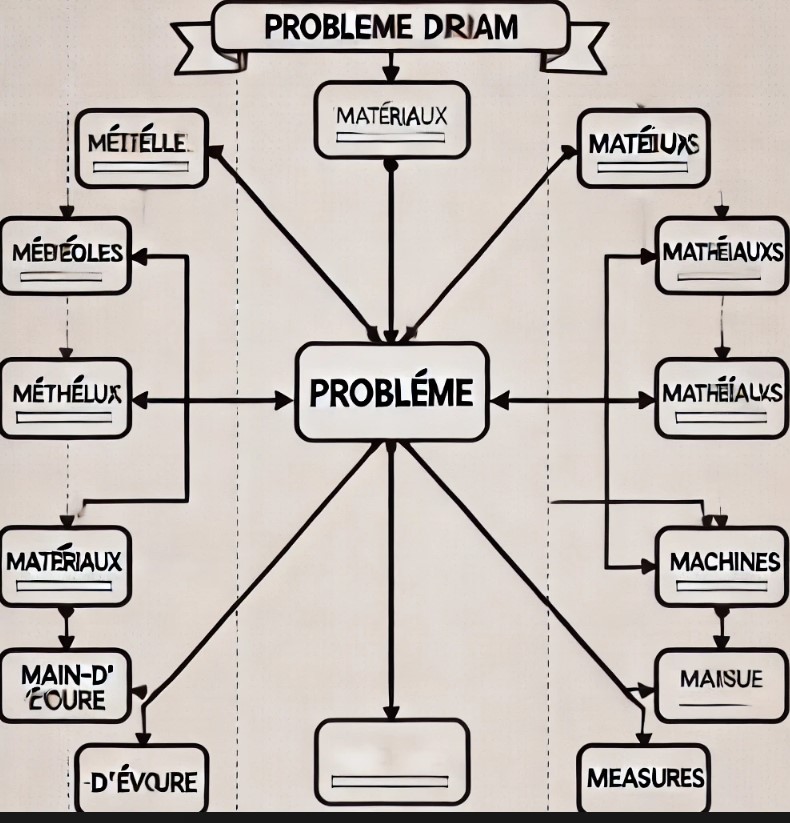

Le diagramme d’Ishikawa est une représentation graphique qui permet d’analyser en profondeur les causes d’un effet constaté, qu’il s’agisse d’un problème de qualité, de production, ou d’un autre type de défaillance. Il se dessine sous la forme d’une arête de poisson où le problème à résoudre est placé au bout du tronc principal. Chaque arête représente une catégorie de causes potentielles. Celles-ci sont classées selon la règle des cinq M :

- Matière

- Main-d’œuvre

- Matériel

- Méthode

- Milieu

Ces catégories aident à structurer la recherche des causes afin de garantir une analyse complète et méthodique du problème.

Comment utiliser les 5 M du Diagramme d’ishikawa ?

Pour utiliser efficacement le diagramme d’Ishikawa, voici les étapes à suivre :

💡 1. Définir l’effet à analyser

Avant de commencer toute analyse, il est essentiel de clarifier précisément le problème à résoudre. Il peut s’agir d’un dysfonctionnement de machine, d’une baisse de qualité d’un produit, d’une diminution de la productivité, ou encore d’un retard dans les délais de livraison. Cette étape est cruciale car elle permet de cibler le bon effet sur lequel vous souhaitez intervenir. Par exemple, si une entreprise de fabrication observe un taux élevé de produits défectueux, l’effet à analyser sera la hausse des produits non conformes.

💡 2. Organiser un brainstorming pour lister les causes

La recherche des causes commence par une séance de brainstorming, impliquant les personnes clés du processus. L’objectif est de lister toutes les causes possibles sans se limiter ni filtrer les idées. Il est recommandé d’inclure dans cette phase des collaborateurs de différents services (production, qualité, maintenance, etc.) afin de multiplier les perspectives. En prenant l’exemple d’une panne de machine, les équipes pourraient suggérer des causes telles qu’un manque d’entretien, un dysfonctionnement matériel ou une formation insuffisante des opérateurs. Chaque cause potentielle, même improbable, doit être notée à ce stade.

💡 3. Classer les causes sous les 5 M

Les causes identifiées doivent ensuite être organisées en catégories selon le modèle des 5 M :

- Matière (M1) : Cette catégorie englobe tout ce qui touche aux matières premières ou aux produits utilisés dans le processus. Les causes possibles incluent une qualité médiocre des matériaux, une mauvaise gestion des stocks, ou encore des problèmes de compatibilité entre les composants. Par exemple, si une entreprise agroalimentaire rencontre un problème de saveur dans ses produits, cela pourrait être lié à une variation de qualité dans les ingrédients utilisés.

- Main-d’œuvre (M2) : Cette section s’intéresse à l’élément humain du processus. Les erreurs humaines, le manque de formation, une organisation défaillante ou une mauvaise répartition des tâches sont des causes communes. Dans une chaîne de production, par exemple, des défauts peuvent survenir si les opérateurs ne sont pas suffisamment formés pour manipuler de nouvelles machines ou technologies. Des problèmes de communication entre les équipes peuvent également figurer ici.

- Matériel (M3) : Le matériel fait référence aux machines, outils et autres équipements utilisés dans le processus. Des machines en panne, des outils mal calibrés ou un équipement obsolète peuvent causer des perturbations. Dans un contexte industriel, si une ligne de production tombe souvent en panne, cela pourrait être dû à une maintenance inadéquate, à des pièces défectueuses ou à des machines mal adaptées aux nouveaux produits fabriqués.

- Méthode (M4) : Cette catégorie couvre les procédures et les méthodes utilisées. Une procédure mal conçue, une absence de standardisation, ou des instructions de travail peu claires peuvent entraîner des dysfonctionnements. Prenons l’exemple d’une entreprise de services qui souffre d’une baisse de satisfaction client : cela pourrait être dû à un processus de traitement des réclamations mal défini ou trop long.

- Milieu (M5) : Enfin, le milieu concerne l’environnement de travail. Cela inclut les facteurs tels que la température, l’humidité, le bruit, la poussière, et d’autres éléments physiques. Par exemple, dans une usine de fabrication de composants électroniques, une humidité excessive peut compromettre la qualité des circuits imprimés.

Cette étape de classification des causes permet d’avoir une vue d’ensemble du problème et de structurer les recherches.

💡 4. Tracer les flèches secondaires

Une fois les causes classées dans les cinq catégories principales, il est temps de détailler davantage les sous-causes. Par exemple, sous la catégorie « Main-d’œuvre », une cause potentielle pourrait être la formation insuffisante. Cela peut être décomposé en sous-causes, comme une formation incomplète, des instructions peu claires, ou encore une rotation excessive des employés. Ce processus de décomposition permet d’aller au cœur des causes les plus probables. Chaque cause doit être reliée visuellement dans le diagramme, formant ainsi des branches secondaires et même des sous-branches si nécessaire.

💡 5. Identifier les causes principales

L’étape suivante consiste à analyser les différentes causes pour identifier celles qui ont le plus d’impact. Cela peut être fait en évaluant chaque cause en fonction de sa probabilité et de son influence sur le problème étudié. Par exemple, si une machine tombe souvent en panne, l’équipe pourrait découvrir que cela est dû à un entretien irrégulier, plutôt qu’à un défaut de conception. À ce stade, l’équipe se concentre sur les causes les plus probables pour tester leur validité sur le terrain. En fonction des résultats, il sera alors possible de mettre en place des actions correctives efficaces.

Méthodologie et conseils pratiques

Une méthode complémentaire au diagramme d’Ishikawa est celle des 5 pourquoi. Cette approche consiste à poser la question « Pourquoi ? » à plusieurs reprises (généralement cinq fois) pour remonter à la cause première d’un problème. Par exemple, si une machine est en panne, on pourrait se demander :

- Pourquoi la machine est-elle en panne ? (Parce qu’une pièce est cassée)

- Pourquoi la pièce est-elle cassée ? (Parce qu’elle a surchauffé)

- Pourquoi a-t-elle surchauffé ? (Parce que le système de refroidissement ne fonctionne pas)

- Pourquoi le système de refroidissement ne fonctionne-t-il pas ? (Parce qu’il n’a pas été entretenu)

- Pourquoi n’a-t-il pas été entretenu ? (Parce que l’équipe n’a pas suivi le calendrier de maintenance).

Quels sont les avantages de ce diagramme et les précautions à prendre ?

Cette méthode permet de descendre progressivement à la racine du problème pour mieux le résoudre.

👍 Avantages :

- Le diagramme permet de visualiser clairement l’ensemble des causes potentielles d’un problème.

- Il offre une approche structurée et systématique, assurant que toutes les causes sont explorées et qu’aucune n’est négligée.

- Cet outil est également utile pour faciliter la communication et la collaboration au sein des équipes, permettant à tous de contribuer à l’identification des causes.

⚠️ Précautions :

- Il est important de rester méthodique et de traiter chaque catégorie de manière indépendante, afin de ne pas confondre ou amalgamer des causes qui appartiennent à des domaines différents.

- Il faut éviter de sauter directement aux solutions sans avoir pris le temps de bien analyser toutes les causes possibles.

Exemples pratiques d’utilisation du diagramme d’Ishikawa

Prenons l’exemple d’une entreprise textile qui, au cours des six derniers mois, a constaté une augmentation de 15 % des défauts sur ses produits finis, affectant ainsi la satisfaction de ses clients et la rentabilité. Pour résoudre ce problème, l’entreprise a décidé de créer un diagramme d’Ishikawa afin de mieux comprendre les causes sous-jacentes.

Après avoir regroupé son équipe autour des 5 M, elle identifie plusieurs causes probables réparties dans chaque catégorie :

- Matière : Il a été constaté une baisse de qualité des fibres utilisées pour la fabrication, en raison de changements de fournisseurs. La qualité des tissus a ainsi diminué, augmentant les risques de défauts sur les produits finis.

- Main-d’œuvre : Les opérateurs n’ont pas reçu suffisamment de formation sur de nouvelles machines introduites récemment, ce qui a généré des erreurs dans le processus de production. Par exemple, 20 % des opérateurs ne maîtrisent pas les réglages des nouvelles machines, provoquant des erreurs dans la coupe et la couture des tissus.

- Matériel : Les machines d’emballage ont rencontré de fréquentes pannes, entraînant un taux de produits mal conditionnés supérieur à la norme. Environ 10 % des machines d’emballage étaient hors service durant plusieurs jours chaque mois, provoquant des interruptions dans la production.

- Méthode : Les procédures de contrôle qualité étaient obsolètes, ne permettant pas de détecter certains défauts avant l’expédition. Les rapports ont montré que 30 % des défauts n’étaient pas identifiés avant la sortie des produits de l’usine.

- Milieu : L’environnement de l’usine présentait des niveaux de poussière au-dessus des normes, contaminant les tissus. Après analyse, il a été révélé que ces niveaux dépassaient les standards autorisés de 15 %, affectant directement la qualité du textile produit.

Actions correctives et résultats

À partir de cette analyse, l’entreprise a mis en place plusieurs actions correctives :

- Changement de fournisseur pour obtenir des fibres de meilleure qualité, améliorant ainsi la résistance et l’aspect du tissu.

- Formation intensive pour les opérateurs sur les nouvelles machines, augmentant leur taux de maîtrise de 20 % à 85 % en trois mois.

- Maintenance préventive renforcée pour les machines d’emballage, réduisant les pannes de 10 % à 2 %.

- Mise à jour des procédures de contrôle qualité, augmentant de 30 % à 90 % la détection des défauts avant expédition.

- Installation de systèmes de filtration d’air plus efficaces dans l’usine, réduisant la contamination des tissus à des niveaux conformes aux normes.

Grâce à ces actions, l’entreprise a observé une réduction de 25 % des défauts sur ses produits finis en seulement trois mois, et a également vu une augmentation de la satisfaction client de 15 %. Ces mesures ont permis de stabiliser la production et de rétablir la confiance des clients dans la qualité des produits.

Laisser un commentaire